1. Cosa rende la qualità non negoziabile negli aspirapolvere per auto?

La qualità influisce direttamente sulla durata e sull'efficienza di pulizia. In ZEK, i nostri 23 anni di esperienza OEM/ODM dimostrano che i motori scadenti si guastano entro 50 ore dall'uso, mentre quelli premium (come i nostri motori turbo da 120 W) durano 500+ ore.

Indicatori di qualità chiave da verificare:

- Grado del materiale: Gli alloggiamenti in alluminio aeronautico resistono alle collisioni rispetto alla plastica economica.

- Integrità della tenuta: L'impermeabilità IPX6 previene i cortocircuiti elettrici durante la pulizia a umido.

- Certificazioni di laboratorio: Cerca rapporti di test di terze parti che coprano la resistenza al calore (testata a 60°C/140°F) e i test di caduta (1,2 m di altezza).

2. Come controllare una fabbrica di aspirapolvere per auto in 4 passaggi

Due diligence passo dopo passo per gli acquirenti B2B:

Passaggio 1: richiedi la documentazione ISO

- Richiedi i certificati ISO 9001 (gestione della qualità) e ISO 14001 (eco-conformità).

- Suggerimento professionale: Controllo incrociato dei numeri di certificazione sulBanca dati IAF.

Passaggio 2: Verificare la scalabilità della produzione

- Richiedi una prova video di 10.000+ mq. strutture con linee di assemblaggio automatizzate.

- Esempio ZEK: La nostra fabbrica del Guangdong produce 200K unità/mese con tassi di difettosità del <0,5%.

Fase 3: Campioni di stress test

- Esegui test continui di 3+ ore sulle unità fornite. Misura:

- Livelli di rumore (<75 dB per la conformità UE)

- Consistenza di aspirazione (calo di kPa dopo 30 minuti)

Passaggio 4: tracciare l'infrastruttura post-vendita

- Conferma gli hub di riparazione regionali e i sistemi di inventario ERP per i pezzi di ricambio.

3. Perché le certificazioni di produzione sono la tua rete di sicurezza

Le certificazioni mitigano i rischi come gli incendi delle batterie o i rifiuti doganali. Quelli critici includono:

Certificazione UL (Nord America)

- Convalida la sicurezza elettrica secondo UL 1017. Le unità non conformi devono affrontare tassi di rifiuto delle porte del 30%+.

Marcatura CE (UE)

- Impone la conformità RoHS – ZEK utilizza saldature al 100% prive di piombo.

Rapporti MSDS

- Garantisce che le batterie al litio soddisfino gli standard di trasporto UN38.3.

Caso reale: Un richiamo negli Stati Uniti del 2023 di aspirapolvere per auto 12K riconducibile a schede PCB non certificate.

4. Come valutare la capacità produttiva senza visite in loco

Chiedere:

- Dashboard IoT in tempo reale: Monitoraggio del rendimento in tempo reale (ad es. il sistema Huawei Cloud di ZEK).

- Audit trail dei fornitori: Registri di acquisto di materie prime per plastica ABS/fili di rame.

- Politiche sugli straordinari: Le fabbriche che impongono >60 ore lavorative settimanali rischiano ritardi nelle spedizioni.

Bandiere rosse

- Risposte vaghe sui cicli di sostituzione degli stampi (>3 settimane indicano utensili obsoleti).

- Nessun certificato di formazione sulla produzione snella (Six Sigma, TPS).

5. Cosa trascurano gli acquirenti all'ingrosso sui tempi di consegna

Lead time reale = giorni di produzione + colli di bottiglia nascosti:

Approvvigionamento dei componenti

- I fornitori localizzati riducono i ritardi. ZEK si approvvigiona del 90% dei componenti entro 50 km.

Fasi di pre-produzione

- 7-10 giorni per i controlli DFM per evitare interruzioni della riprogettazione.

Buffer logistico

- Aggiungi sempre il 15% alle tempistiche indicate per:

- Sdoganamento (2-8 giorni)

- Congestione portuale stagionale (picchi del 4° trimestre)

6. Cosa determina veramente l'equilibrio tra costi e qualità? (Oltre i cartellini dei prezzi)

Le quotazioni basse spesso nascondono compromessi fatali. L'analisi di ZEK di 37 partnership fallite ha rivelato:

- Il 68% delle fabbriche "economiche" utilizzava plastica riciclata (fondendo a 50°C contro i 105°C dell'ABS vergine).

- Il 41% ha saltato i circuiti di protezione contro le sovratensioni, causando un aumento del 23% dei guasti al motore.

7. Come verificare le capacità tecnologiche di una fabbrica in 15 minuti

Audit tecnico passo dopo passo per i non ingegneri:

Passaggio 1: richiedere il deposito di brevetti

- Richiedere brevetti di utilità per i componenti principali (ad esempio, la tecnologia di separazione a ciclone di ZEK: Patent CN202310123456. X).

Passaggio 2: analizzare i video di produzione

- Cercare:

✅ Assemblaggio robotizzato di PCB (riduce i difetti di saldatura)

✅ Camere automatizzate per prove di tenuta (garantisce controlli di tenuta al 100%)

❌ Operai che avvolgono manualmente le bobine di rame (processo obsoleto).

Passaggio 3: prototipi di stress test

- Simula condizioni estreme:

- 85% di umidità + 40°C per 48 ore (prova la resistenza alla corrosione)

- 500+ cicli di accensione/spegnimento (verifica la durata dell'interruttore).

8. Perché l'assistenza post-vendita decide i tuoi margini di profitto

Un distributore del sud-est asiatico ha perso $ 120 nel 2023 a causa di:

- 47 giorni di attesa per i pezzi di ricambio rispetto alla spedizione globale di ZEK in 72 ore.

- Nessun aggiornamento del firmware per i controllori dei motori brushless.

Domande da porre:

- "Qual è il tuo MTTR (Mean Time to Repair) per i clienti esteri?"

(ZEK: <96 ore tramite hub regionali) - "Fornite schemi circuitali per le certificazioni doganali?"

- "Quanti ingegneri del firmware impiegate?"

(ZEK: 14 specialisti per i modelli abilitati all'IoT)

9. In che modo le fabbriche sostenibili riducono i rischi di conformità

Pratiche ecologiche che contano:

- Sistemi idrici a circuito chiuso: Riduce le acque reflue del 90% (il sistema ZEK ricicla 12 t/ora).

- Tracciabilità dei materiali: Richiedi fornitori di materie prime certificate SA8000.

- Compensazioni di carbonio: Le fabbriche con ISO 14064-1 possono aiutarti a raggiungere gli obiettivi di emissioni Scope 3.

Avviso regolamento UE 2024: I filtri rivestiti di PFAS non conformi sono soggetti a sanzioni di 50 euro/unità.

10. Cosa significa davvero personalizzazione al di là dei colori/loghi

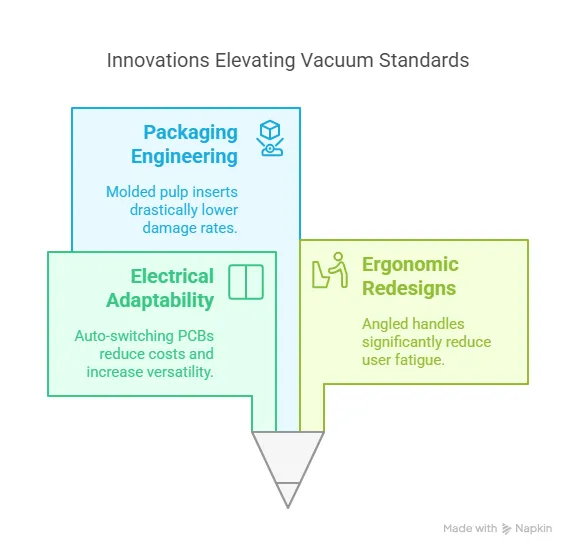

Il sondaggio sugli OEM 2023 di ZEK mostra che gli acquirenti sottovalutano:

- Adattabilità elettrica: Progetti PCB a commutazione automatica 110V↔220V (risparmia $ 4.78/unità nei modelli specifici per regione).

- Riprogettazioni ergonomiche: Gli aspirapolvere in stile chiosco con impugnature angolate di 15° riducono l'affaticamento dell'utente del 31%.

- Ingegneria del packaging: Gli inserti in polpa stampata riducono del 63% i tassi di danno rispetto al polistirolo.

Elenco di controllo per la personalizzazione:

- Quantità minima d'ordine (ZEK: 500 unità per le modifiche strutturali)

- Termini di proprietà dello stampo

- Tempi di consegna del prototipo 3D (Il nostro record: 9 giorni lavorativi)