1.是什么让汽车吸尘器的质量没有商量余地?

质量直接影响耐用性和清洁效率。在ZEK,我们23年的OEM/ODM经验表明,不合格的电机在使用50小时内出现故障,而优质电机(如我们的120W涡轮电机)可以使用500+小时。

需要验证的关键质量标志物:

- 材料等级:与廉价塑料相比,航空级铝制外壳更耐碰撞。

- 密封完整性:IPX6防水可防止湿洗时发生电气短路。

- 实验室认证:查找涵盖耐热性(在60°C/140°F下测试)和跌落测试(1.2m高)的第三方测试报告。

2.如何通过4个步骤审核汽车吸尘器工厂

B2B买家的分步尽职调查:

第1步:请求ISO文档

- 索取ISO 9001(质量管理)和ISO 14001(生态合规)证书。

- 专业提示:交叉检查IAF数据库.

第2步:验证生产可扩展性

- 需要10,000+平方米的视频证明。拥有自动化装配线的设施。

- ZEK示例:我们的广东工厂每月生产200K件,不良率<0.5%。

第3步:对样品进行压力测试

- 对提供的单元运行3+小时的连续测试。量:

- 噪音水平(<75dB符合欧盟标准)

- 抽吸稠度(30分钟后kPa下降)

第4步:跟踪售后基础设施

- 确认区域维修中心和备件的ERP库存系统。

3.为什么制造认证是您的安全网

认证可降低电池起火或海关拒收等风险。关键认证包括:

UL认证(北美)

- 根据UL 1017验证电气安全。不合规的设备面临30%+的端口拒绝率。

CE标志(欧盟)

- 强制符合RoHS标准– ZEK使用100%无铅焊接。

MSDS报告

- 确保锂电池符合UN38.3运输标准。

真实案例:2023年美国召回12K汽车吸尘器,可追溯到未经认证的PCB板。

4.如何在不实地考察的情况下衡量生产能力

求:

- 实时IoT仪表板:实时收益跟踪(例如,ZEK的华为云系统)。

- 供应商审计跟踪:ABS塑料/铜线的原材料采购记录。

- 加班策略:要求工人周> 60小时的工厂可能会延迟发货。

红旗

- 关于模具更换周期的模糊答案(>3周表示工具过时)。

- 没有精益制造培训证书(六西格玛、TPS)。

5.大宗买家对交货时间的忽视

真正的交货时间=生产天数+隐藏的瓶颈:

组件采购

- 本地化供应商减少了延误。ZEK在50公里范围内采购90%的零件。

预生产阶段

- 7-10天进行DFM检查,以防止重新设计停止。

物流缓冲

- 始终在规定的时间表上增加15%,用于:

- 清关(2-8天)

- 季节性港口拥堵(第4季度高峰)

6.什么真正决定了“成本与质量”的平衡?(超越价格标签)

低引号往往隐藏着致命的妥协。ZEK对37个失败的合作伙伴关系的分析显示:

- 68%的“廉价”工厂使用回收塑料(在50°C下熔化,而原生ABS为105°C)。

- 41%跳过了浪涌保护电路,导致电机故障增加23%。

7.如何在15分钟内验证工厂的技术能力

非工程师的分步技术审计:

第1步:请求专利申请

- 需要核心组件的实用新型专利(例如,ZEK的旋风分离技术:专利CN202310123456。 X).

第2步:分析制作视频

- 查找:

✅机器人PCB组装(减少焊接缺陷)

✅自动泄漏测试室(确保100%气密检查)

❌工人手动绕铜线圈(过时的流程)。

第3步:对原型进行压力测试

- 模拟极端条件:

- 85%湿度+ 40°C 48小时(测试耐腐蚀性)

- 500+开/关周期(验证开关耐久性)。

8.为什么售后支持决定您的利润率

一家东南亚分销商在2023年亏损了120美元,原因是:

- 备件等待47天,而ZEK的全球发货时间为72小时。

- 无刷电机控制器没有固件更新。

必问问题:

- “您为海外客户提供的MTTR(平均维修时间)是多少?”

(ZEK:<96小时,通过区域枢纽) - “你们提供海关认证的电路原理图吗?”

- “您雇佣了多少固件工程师?”

(ZEK:14名支持IoT的模型专家)

9.可持续工厂如何降低您的合规风险

重要的绿色实践:

- 闭环供水系统:减少90%的废水(ZEK的系统回收12T/小时)。

- 材料可追溯性:需求SA8000认证的原材料供应商。

- 碳抵消:拥有ISO 14064-1的工厂可以帮助您实现范围3排放目标。

2024年欧盟法规提醒:不合规的PFAS涂层过滤器面临50欧元/单位的罚款。

10.超越颜色/徽标的定制真正含义

ZEK的2023年OEM调查显示,买家低估了:

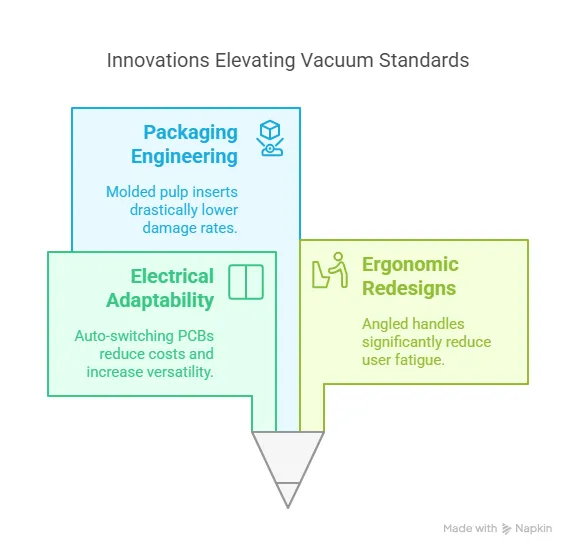

- 电气适应性:110V↔220V自动切换PCB设计(特定地区型号节省4.78美元/单位)。

- 人体工程学重新设计:带有15°倾斜手柄的Kiosk式吸尘器可将用户疲劳度降低31%。

- 包装工程:与聚苯乙烯泡沫塑料相比,模塑纸浆嵌件将损坏率降低了63%。

自定义清单:

- 最小起订量(结构模块:500件)

- 模具所有权条款

- 3D原型交货时间(我们的记录: 9个工作日)